随着全球汽车产业向电动化、智能化、轻量化方向加速演进,汽车产品开发正面临前所未有的复杂性与高标准挑战。在这一背景下,计算机辅助工程(CAE)技术已成为现代汽车研发不可或缺的核心工具。作为中国自主品牌的领军者之一,奇瑞汽车在CAE技术的深度应用与持续开发方面走在了行业前列,构建了贯穿整车开发全流程的数字化仿真体系,有力驱动了产品创新、质量提升与开发效率的飞跃。

一、 CAE技术在奇瑞产品开发中的系统性应用

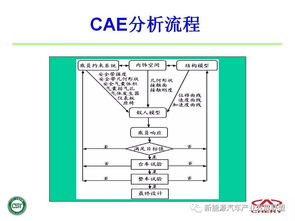

奇瑞汽车将CAE技术全面融入到从概念设计到量产验证的每一个关键环节,形成了一个高效协同的虚拟开发闭环。

1. 概念与方案设计阶段:

在此阶段,CAE主要用于快速评估多种设计方案的可行性。例如,利用拓扑优化技术,在给定的设计空间、载荷和约束条件下,寻求材料的最优分布,为车身、底盘等关键结构的轻量化与性能平衡提供初始设计方向。通过多学科优化(MDO),协同考虑结构强度、NVH(噪声、振动与平顺性)、碰撞安全等性能目标,在项目早期即锁定最优技术方案,从源头规避潜在风险。

2. 详细设计与验证阶段:

这是CAE应用最密集的阶段,奇瑞建立了覆盖全领域的精细化仿真能力:

- 结构强度与耐久性分析: 模拟整车及子系统在复杂路面载荷下的疲劳寿命,确保产品在全生命周期内的结构可靠性。

- 碰撞安全仿真: 严格按照国内外五星安全标准,进行正面、侧面、偏置碰撞以及行人保护等全方位的虚拟测试。通过仿真,优化车身吸能结构、约束系统(如安全气囊、安全带)的性能,在减少实车碰撞试验次数的大幅提升安全性能。

- NVH性能开发: 通过模态分析、频响分析及声学仿真,预测并优化整车的振动噪声特性,为打造静谧、舒适的驾乘体验提供数据支撑。

- 流体动力学分析(CFD): 应用于整车外流场分析以降低风阻系数,优化发动机舱热管理、电池包冷却系统以及乘员舱空调舒适性,对提升电动车续航里程和整车热安全至关重要。

- 动力学与操稳分析: 通过多体动力学仿真,精确预测车辆的操纵稳定性、平顺性及底盘调校参数,缩短实车调校周期。

3. 工艺与制造仿真:

将CAE延伸至制造领域,进行冲压成型仿真、焊接变形预测、铸造过程模拟等,确保设计的产品能够被高效、高质量地制造出来,实现设计与制造的一体化。

二、 奇瑞在CAE技术开发上的创新实践

奇瑞不仅应用CAE,更致力于CAE技术本身的深度开发与能力构建,形成了独具特色的技术竞争力。

1. 仿真流程自动化与平台化:

针对重复性高、流程固定的分析任务,奇瑞开发了大量自动化脚本和专用工具软件,将工程师从繁琐的前后处理中解放出来,将分析效率提升数倍。积极搭建企业级仿真数据管理平台,实现仿真流程、数据、知识和标准的统一管理,促进团队协作与知识沉淀。

2. 高精度仿真模型与材料数据库建设:

仿真的准确性依赖于高质量的模型和材料数据。奇瑞持续投入资源,建立和完善了覆盖金属、非金属、复合材料等的企业级材料数据库,并通过大量物理试验对仿真模型进行标定与验证,不断提升仿真预测的置信度,使虚拟验证能够更大程度地替代实物试验。

3. 前沿技术融合与探索:

- 与AI/机器学习结合: 探索利用人工智能算法处理仿真大数据,用于快速预测设计变更对性能的影响、优化仿真模型参数,甚至辅助生成创新设计。

- 数字孪生技术: 正在构建从虚拟产品到实体车辆的“数字孪生”体,实现产品在运营阶段性能的实时监控、预测性维护与持续优化,将CAE的价值从开发端延伸至产品的全生命周期。

- 多物理场耦合深化: 针对新能源汽车特有的三电系统(电池、电机、电控),加强电-热-流-结构等多物理场的耦合仿真能力,以解决电池热失控防护、电机电磁与热管理等复杂问题。

三、 应用成效与未来展望

通过系统化、创新性地应用与开发CAE技术,奇瑞汽车取得了显著成效:产品开发周期有效缩短,研发成本得以控制,产品性能与质量实现稳步提升,多款车型在安全性、能耗及驾乘品质上获得了市场与行业的广泛认可。

奇瑞汽车将继续深化CAE技术的应用广度与深度,推动仿真驱动设计(Simulation-Driven Design)文化的全面落地。通过持续的技术开发,特别是在智能算法集成、云计算赋能和高保真虚拟验证方面的突破,CAE技术将在奇瑞面向未来的平台化、模块化开发,以及高端化、全球化产品战略中,扮演更加核心和前瞻性的角色,成为奇瑞打造国际一流汽车品牌的坚实技术基石。